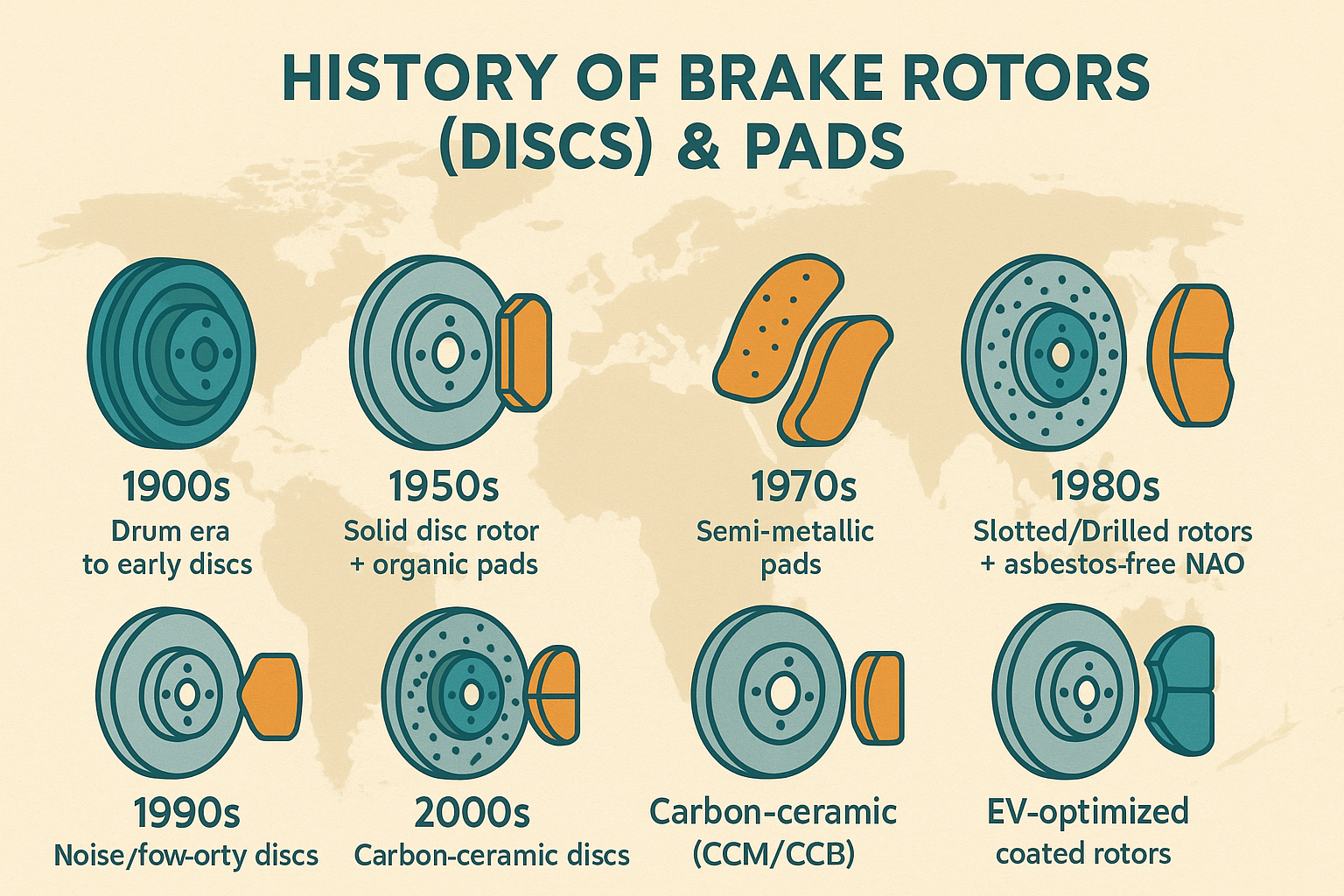

브레이크는 마찰계수(μ), 내열/페이드, NVH·분진의 균형 예술입니다. 드럼에서 디스크로의 전환, 벤트(통풍) 로터와 하이카본 주철, 드릴·슬롯 표면 가공, 투피스 플로팅·카본-세라믹(CCM), 그리고 세라믹/로우스틸/세미메탈 패드로 진화해 왔습니다. 전동화 시대엔 재생제동으로 사용 빈도가 줄어 부식·저속 소음이 새 과제로 떠올랐고, 앞으로는 브레이크 미세먼지 규제, 저마찰 손실, 센서 기반 상태진단(CBM)이 핵심이 됩니다. 역사→구조/재료→진단/정비→미래 로드맵을 정리한 글 입니다.

μ·열용량·NVH/분진의 삼각형

브레이크 성능은 마찰계수(초응답·안정성), 열관리(페이드·크랙), 소음/진동(NVH)·분진 사이의 타협입니다. 구성은 로터(솔리드/벤트/드릴·슬롯/투피스/CCM), 패드(마찰재+셤·백플레이트), 캘리퍼/가이드, 허브/베어링이며, 패드-로터 전이층(transfer layer) 품질이 제동 감각을 좌우합니다.

본론|연대기와 기술로 읽는 로터·패드

1) 드럼에서 디스크로

고속 안정·열 방산성에서 유리한 디스크 브레이크가 승용 전륜, 이후 전륜·후륜으로 확산되었습니다. 디스크는 젖은 노면·반복 제동에서 페이드 저항과 직진 안정성이 뛰어납니다.

2) 로터의 세대: 솔리드 → 벤티드 → 표면 가공

- 솔리드: 얇고 가벼우나 열용량 한계.

- 벤트(통풍): 내부 베인으로 공랭, 고속·산악에 유리.

- 드릴/슬롯: 가스·수막 배출/표면 리프레시. 드릴은 크랙 감수성↑, 슬롯은 분진↑—서킷은 슬롯 선호, 일상은 벤티드 평면이 무난.

3) 재료·구조: 하이카본·투피스·CCM

- 하이카본 주철(고흑연): 열충격·NVH에 유리, 일상/스포츠 표준.

- 투피스 플로팅: 마찰링(주철/CCM)+알루 허브(햇)로 열변형·질량·허브 열피복 감소.

- 카본-세라믹(CCM): 초고온·저질량·저분진·내식. 워밍 필요·고가·저온 μ 낮을 수 있음.

- 코팅(Zn-Al, Geomet 등): 로터 면/엣지의 주차 부식 억제.

4) 패드의 계보: NAO·세미메탈·로우스틸·‘세라믹’

- NAO(비석면 유기): 저소음·저분진, 고온 내열은 중간.

- 세미메탈: 강섬유·금속 분율↑—고온 μ·내열↑, 저속 소음·분진↑.

- 로우스틸: 유럽식 고하중 대응, 로터 마모↑.

- ‘세라믹’ 패드: 세라믹 필러+미세 금속—저분진·저소음, 고하중 서킷은 한계.

- 구리 프리 트렌드: 환경 규제 대응.

5) 패드 구조·NVH 대책

패드 챔퍼/그루브, 라버·멀티레이어 셤, 언더레이(열 차단)로 저더·치찰음 억제. 고급형은 전자식 패드 마모 센서가 내장됩니다.

6) 페이드와 전이층

고온에서 바인더가 기화하면 가스/페이드·μ 저하 발생. 올바른 베딩(길들이기)는 균일한 전이층 형성으로 페이드·저더를 줄입니다.

7) DTV/런아웃·써멀 저더

DTV(두께 편차), 런아웃(허브/로터 흔들림), 국부 전이층 과다는 저속 떨림/페달 펄스의 주원인. 허브 청결·로터 방향성·정확한 휠 너트 토크가 핵심.

8) EV/HEV의 새 과제

- 재생제동 탓에 마찰 사용 빈도↓ → 로터 갈변·부식·패드 글레이징↑.

- 브레이크-바이-와이어와 오토 드라이 브레이크: 주행 중 미세 제동으로 표면 유지.

- 초저소음 요구로 μ 리니어리티·저온 치찰음 억제가 중요.

9) 모터스포츠/튜닝

- 슬롯/플로팅·투피스 로터, 고온용 패드·스테인리스 라인·고점 비등 DOT4/5.1.

- 서킷은 콜드 μ·워밍·패드-로터 매칭이 최우선—일상과 겸용은 절충형 패드 추천.

10) 브레이크 분진·규제

타이어/브레이크 미세먼지 규제 강화(유럽 중심). 저분진 패드·코팅 로터·분진 캡처 덕트 등 저감 기술이 확대됩니다.

11) 코스트/내구와 리매뉴

리브·베인 최적화, AM(적층) 내부 채널 실험, 로터 리서페이싱은 한계적—최소 두께(Min TH) 미만이면 교환이 원칙.

12) 다음 10년: 저분진·스마트·경량

- 브레이크 입자 배출 표준 대응 패드/로터.

- 센서화: 패드 두께·온도·진동 센싱→ CBM·OTA 캘리브레이션.

- 투피스·박육 벤티드·복합 코팅으로 경량/내식.

- CCM 보급 확대(고가→프리미엄·퍼포먼스 대중화).

- 모델 기반 NVH·AI 설계, 베인 3D 프린팅·라티스 쿨링.

세팅·정비·실전 팁

- 허브 청결: 와이어브러시+녹제거, 면 런아웃 측정 후 로터 장착.

- 휠 너트: 대각 패턴·규정 토크. 임팩트 과조임 금지(런아웃·DTV 유발).

- 가이드 핀 윤활/부츠 점검, 패드 슬라이드 자유 확보.

- 베딩: 80→40km/h 강제동 8~10회, 100→20km/h 3~4회(연속 과열 금지) → 완전 냉각.

- 그리스/오염 금지: 로터/패드 마찰면 무오염. 백플레이트·가이드만 전용 그리스 소량.

- 두께/마모: 로터 Min TH·패드 마모선 확인, 좌우 동일 교환.

- EV: 정기적 마찰 제동 실행(표면 새로고침), 코팅 로터/저분진 패드 고려.

전환점 요약 표

| 영역/시대 | 전환점 | 체감 효과 | 주요 과제 |

|---|---|---|---|

| 로터 구조 | 솔리드 → 벤티드 | 열관리↑·페이드↓ | 질량·원가 |

| 표면 | 평면 → 드릴/슬롯 | 가스/수막 배출 | 크랙·분진·소음 |

| 재료 | 주철 → 하이카본/투피스/CCM | NVH/열/질량 개선 | 가격·저온 μ |

| 패드 | 석면 → NAO/세미메탈/세라믹 | 안전·분진·소음 균형 | 고온 안정·로터 마모 |

| 전동화 | 마찰 제동 ↓ | 분진↓·효율↑ | 부식·저속 치찰음 |

| 유지보수 | 반응형 → CBM/센서 | 예지정비·안전↑ | 센서 신뢰·표준화 |

FAQ

드릴 vs 슬롯 vs 평면, 무엇을 선택할까요?

일상/EV는 벤티드 평면이 조용·내구적입니다. 슬롯은 서킷/고하중에서 유리, 드릴은 크랙 리스크가 있어 경량·쇼카용에 가깝습니다.

‘세라믹 패드’는 트랙에도 좋은가요?

분진·소음이 적고 일상 주행에 우수하지만, 지속 고온에선 세미메탈 고온형이 더 안정적입니다.

저속에서 끼익 소리가 납니다. 해결책은?

패드 베딩 재실시, 슬라이드/가이드 핀 청소·윤활, 셤/챔퍼 좋은 패드로 교체. EV는 주기적 마찰 제동으로 표면을 갱신하세요.

브레이크 떨림(페달 펄스)은 로터 휜 건가요?

대부분은 DTV/전이층 불균일입니다. 허브 청결·정확한 토크·로터 방향성 확인 후 새 로터/패드로 베딩하면 해결되는 경우가 많습니다.

카본-세라믹 로터의 장단점은?

질량·분진·고온 내구에 탁월하지만 고가이며, 저온/냉간 μ와 칩 손상 관리가 필요합니다. 고성능·트랙·장거리 투어러에 적합합니다.

차종·용도별 브레이크 전략

도심형 승용/EV는 벤티드 평면 로터+저분진 패드·코팅 로터·정기적 마찰 제동이 체감 품질을 좌우합니다. 스포츠 주행은 하이카본+슬롯/투피스·고온형 패드·적절한 베딩이 정답이고, 서킷은 투피스 플로팅+고온 패드+고점 DOT4/5.1 패키지가 안전합니다. 다음 10년은 저분진 규제 대응 패드, 경량·코팅 로터, 센서 기반 CBM, AM 쿨링 채널이 결합해, 같은 제동 시스템도 더 조용·깨끗·안전하게 진화할 것입니다.

내부링크용 앵커 텍스트 5개

- 드릴·슬롯·평면 로터 선택 가이드

- 패드 재료(NAO/세미메탈/세라믹) 한눈에

- DTV/런아웃·써멀 저더 진단 체크리스트

- 초보자용 베딩(길들이기) 절차

- EV용 저분진·방부식 브레이크 팁

용어 간단 정리

벤트 로터: 내부 베인으로 공기 흐름 형성된 디스크.

투피스 플로팅: 마찰링+알루 허브 분리 구조.

CCM: 카본-세라믹 복합 로터.

셤: 패드 뒤 진동 감쇠층.

베딩: 전이층 형성 절차.

DTV: 로터 두께 편차.

런아웃: 회전 흔들림.

페이드: 고온 μ 하락 현상.

μ 리니어리티: 페달 입력 대비 마찰계수 일관성.

CBM: 상태기반정비.