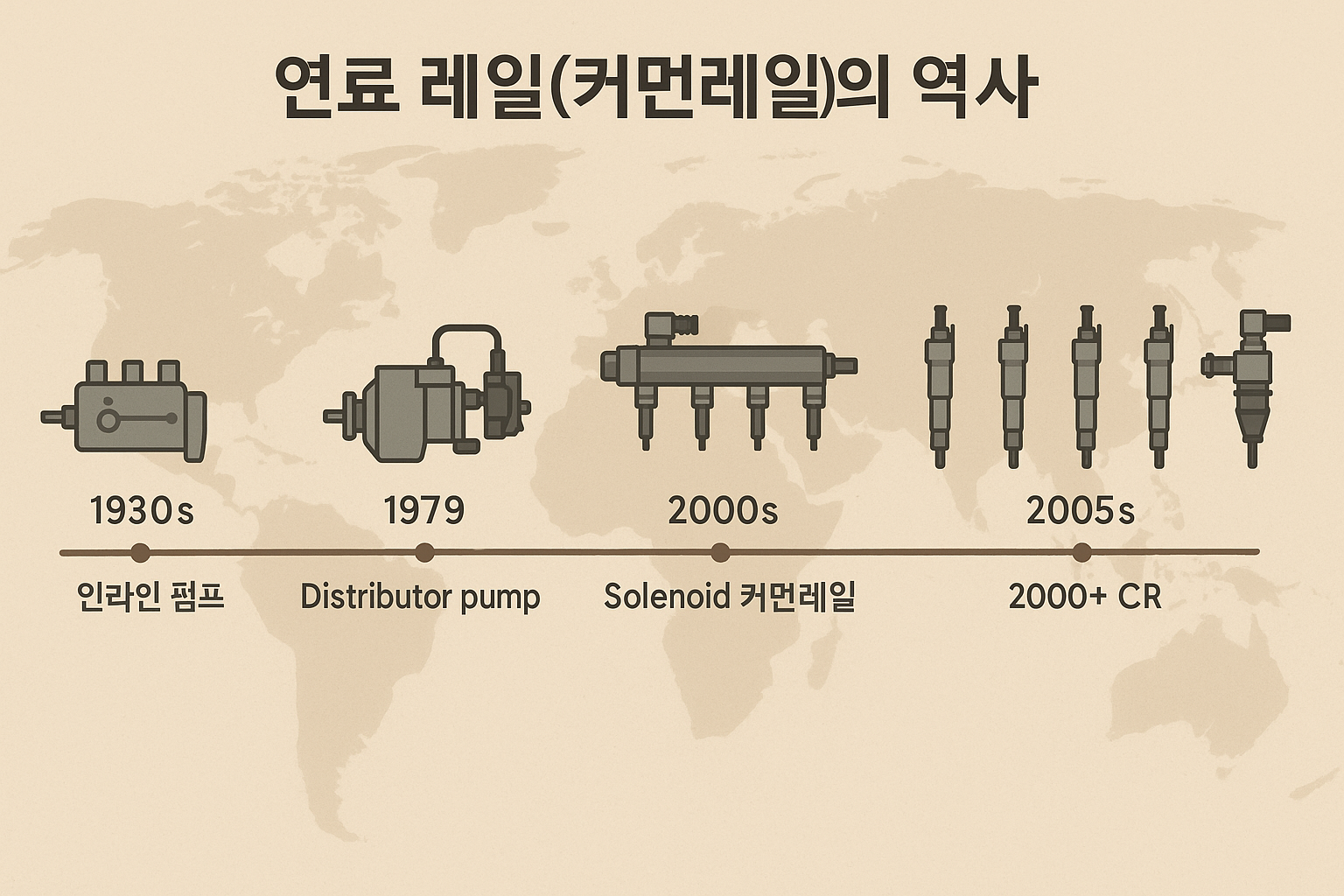

연료 레일은 인젝터에 안정된 압력과 균일한 분배를 제공하는 저장·댐핑·센서 허브입니다. 카뷰레터/분배 펌프 시대를 지나, 가솔린은 TBI/MPI(저압 알루 레일)→GDI(고압 스테인리스 레일)로, 디젤은 배분 펌프/유니트 인젝터에서 커먼레일(초고압·다중 분사)로 전환했습니다. 오늘의 레일은 고압펌프·IMV/PCV·압력센서·어큐뮬레이터·리턴 라인과 조합되어 배출/성능/연비를 동시에 만족시키며, 다음 10년은 500bar급 GDI·3000bar급 디젤·센서 융합형 스마트 레일·수소 ICE 레일로 확장됩니다. 본 글은 역사→구조·제어→유지관리→미래 로드맵을 정리한 글 입니다.

저장·댐핑·분배·센싱의 네 가지 역할

레일은 고압펌프가 만든 유량을 저장해 압력 리플을 댐핑하고, 각 실린더 인젝터로 균일 분배하며, 압력센서(때로 온도/누설 모니터)로 ECU 제어의 기준을 제공합니다. 가솔린 MPI(저압 3~5bar)는 주로 알루 압출 레일, GDI(고압 50→200~350bar↑)와 디젤 커먼레일(수백~수천 bar)은 스테인리스·고강도강 레일을 사용합니다.

본론|연대기와 기술로 읽는 연료 레일/커먼레일

1) 태동기: 카뷰레터/분배 펌프 → 전자식 분사와 레일의 등장

카뷰레터·메카니컬 분사 시대에는 실린더별 저장 공간 개념이 약했습니다.

1980~90년대 TBI→MPI 전환으로 저압 레일이 보급되며 실린더별 연료 제어가 가능해졌습니다.

2) 디젤의 대전환: 배분 펌프·유니트 인젝터 → 커먼레일

디젤은 1990년대 후반부터 커먼레일로 전환해 압력 생성(펌프)과 분사 제어(인젝터)를 분리했습니다. 레일은 수백~수천 bar를 유지하며 파일럿/메인/포스트 등 다중 분사를 가능하게 했습니다.

3) GDI의 부상: 연소실 안으로 직접, 고압 레일 필수

가솔린 직분사는 레일을 통해 50→200~350bar(연속 개선 중)의 압력을 인젝터에 공급합니다. 고분사압은 미립화·PM 저감·노킹 억제에 기여하며, 레일 설계에서 리플/공진 억제가 중요해졌습니다.

4) 압력 제어 토폴로지: IMV/PCV와 폐루프

- IMV(인렛 미터링 밸브)/MPROP: 펌프 흡입 측 유량을 제어해 레일 압력을 맞춤(효율↑, 발열↓).

- PCV(레일 압력 제어 밸브): 레일 말단에서 누설로 압력↓. 일부 시스템은 IMV+PCV를 병행.

- 압력센서 신호로 ECU가 폐루프 제어(PID·feedforward) 수행.

5) 레일 구성 요소: 볼륨·댐퍼·분배 포트·리턴

레일 볼륨은 펌프 맥동을 댐핑하되 응답 지연은 최소화해야 합니다. 어큐뮬레이터/댐퍼·헬름홀츠 챔버·테이퍼 튜브로 리플/공진을 억제하고, V형 엔진은 뱅크별 레일·캐스케이드 포트를 사용합니다. 디젤은 리턴 라인(인젝터 누설·냉각)을 별도 관리합니다.

6) 재질·제조·청정도

- MPI: 알루 압출·브레이징·성형, 부식 방지 코팅.

- GDI/디젤: 스테인리스/고강도강 파이프+엔드캡 용접·하이드로포밍, 내압·내피로 필수.

- 청정도: 미세 금속분·섬유는 인젝터 니들 스틱션 유발—레일 내부 세정/건조/클린 조립과 필터 위치 최적화가 핵심.

7) 안전·보호: 릴리프·크래시 오프·고압 취급

과압 시 릴리프 밸브로 누설/차단, 충돌 시 연료 차단 로직(펌프 컷·인젝터 차단) 실행. 고압 레일은 서비스 시 압력 완전 해제·보안구역·보호구 착용이 필수입니다.

8) 배출·성능·NVH의 균형

커먼레일은 다중 분사로 NOx/PM을 줄이고, 고압으로 연소 효율·출력을 올립니다. 반면 고압 펌프·인젝터의 구조음과 유압 맥동을 레일·댐퍼·클램프 설계로 억제해야 합니다.

9) 진단·고장 패턴

- 저압/고압 경보: P0087(저압), P0088(과압) 등—펌프·IMV/PCV·누설·센서·배선 점검.

- 리크/크랙: 냄새·시동성·스프레이 불량—溶접부·포트·O링·캡 점검.

- 금속분 오염: 펌프/레일·인젝터 동시 손상—라인 전체 세척·필터·레일·인젝터 교환 권장.

- 리플/공진: 아이들 불안·A/F 요동—댐퍼·볼륨·호스 고정 확인.

10) 연료 다양성과 레일

E10~E85는 재질/씰 호환과 냉간 시동 전략이 필요, B7~B20/HVO 등 디젤 대체연료는 윤활·침전 관리가 관건. CNG/LPG는 가스 레일/레귤레이터 별도 체계. 수소 ICE 연구는 포트/직분사 레일의 역화 방지·고속 차단·누설 감지가 핵심입니다.

11) 규제와 안전 표준

증발가스·내압·내충격·화재 안전 시험을 통해 레일/라인의 내구·누설 한계를 검증합니다. 고압 시스템은 제조·서비스 단계에서 표준 작업 절차와 잔압 방전이 의무화됩니다.

12) 다음 10년: 더 높은 압력·스마트 레일·수소 대응

- 가솔린: 350→500bar급 연구, PM/PN 추가 저감.

- 디젤: 3000bar급 커먼레일과 정밀 다중 분사, 효율·NVH 개선.

- 스마트 레일: 레일 내 다중 센서(압력/온도/진동/미세 누설)·자가진단·개체별 보정 데이터 탑재.

- 예측 제어: 펌프·인젝터 고장 예지(CBM), 지도/도로 경사 연동 예측 충압.

- 수소/전자연료: 저점도·고확산 연료 대응 재질·실링·밸브 응답 향상.

레일 전환점 요약 표

| 영역/시대 | 전환점 | 체감 효과 | 주요 과제 |

|---|---|---|---|

| 아키텍처 | 배분 펌프 → 커먼레일 | 다중 분사·배출/성능↑ | 초고압 내구·청정도 |

| 가솔린 | MPI(저압) → GDI(고압) | 응답·PM 관리·출력↑ | 리플 억제·소음 |

| 제어 | 개방형 → 폐루프(IMV/PCV+센서) | 압력 안정·연비↑ | 센서/밸브 신뢰성 |

| 재질/제조 | 알루 → 스테인리스/고강도강 | 내압·내피로↑ | 용접 품질·부식 |

| NVH | 무댐퍼 → 어큐뮬레이터/테이퍼 | 리플↓·아이들 안정 | 공진 관리 |

| 차세대 | 수동 진단 → 스마트 레일 | 예지정비·가동률↑ | 원가·데이터 품질 |

FAQ

GDI 레일과 디젤 커먼레일은 뭐가 다른가요?

압력 영역(수백 bar vs 수천 bar), 연료 윤활성/온도, 리턴·누설 관리, 재질/용접 사양이 다릅니다. 제어 토폴로지(IMV/PCV)는 유사 개념을 씁니다.

아이들에서 연료 압력이 흔들려요. 레일 문제일까요?

레일 리플/공진, 댐퍼 불량, 클램프 고정, 펌프 스트로크·인젝터 누설 등 시스템 요인일 수 있습니다. 압력 로그+인젝터 컷오프+리턴 유량으로 분리 진단하세요.

P0087(레일 저압) 코드는 어디부터 볼까요?

필터 막힘→탱크 펌프→고압펌프 공급압→IMV 구동→레일 누설→인젝터 리턴 순으로 점검하세요. 금속분이 보이면 라인 전량 세척/교환이 정석입니다.

초음파 세척으로 레일 내부도 청소하나요?

레일은 내부 잔압/청정 문제로 통째 교환이 권장되는 경우가 많습니다. 인젝터는 세척이 통하지만, 레일은 금속분·녹 발생 시 교환이 안전합니다.

수소 ICE 레일은 기존과 호환되나요?

대부분 별도 설계가 필요합니다. 누설·역화·정전기·투과 특성이 달라 재질·실링·밸브 응답과 안전 로직이 새로 요구됩니다.

연료·차종·규제별 레일 전략

일상 가솔린 승용은 순정 MPI/GDI 레일+정기 필터 관리가 정답입니다. GDI·디젤의 고압 시스템은 청정도·필터·연료 품질이 수명과 성능을 좌우하며, 고출력/상용은 어큐뮬레이터·클램프·NVH 튠이 체감 품질을 좌우합니다. 규제가 엄격한 시장은 고압·다중 분사와 스마트 레일로 예지정비·가동률을 확보하세요. 다음 10년은 500/3000bar 시대·스마트 센싱·예측 제어·수소 대응이 결합해, 같은 엔진도 더 조용하고 깨끗하며 신뢰성 높은 연료 공급을 실현할 것입니다.

용어 간단 정리

커먼레일: 모든 실린더가 공유하는 고압 연료 저장관.

MPI/GDI: 포트/직분사.

IMV/MPROP: 펌프 흡입측 유량 제어 밸브.

PCV: 레일 단 압력 제어 밸브.

어큐뮬레이터: 맥동 댐퍼 챔버.

리플: 압력 파동.

리턴 라인: 인젝터 누설/냉각 유로.

CBM: 상태 기반 정비.

PN/PM: 입자 개수/질량 배출.

릴리프 밸브: 과압 보호용 누설 밸브.