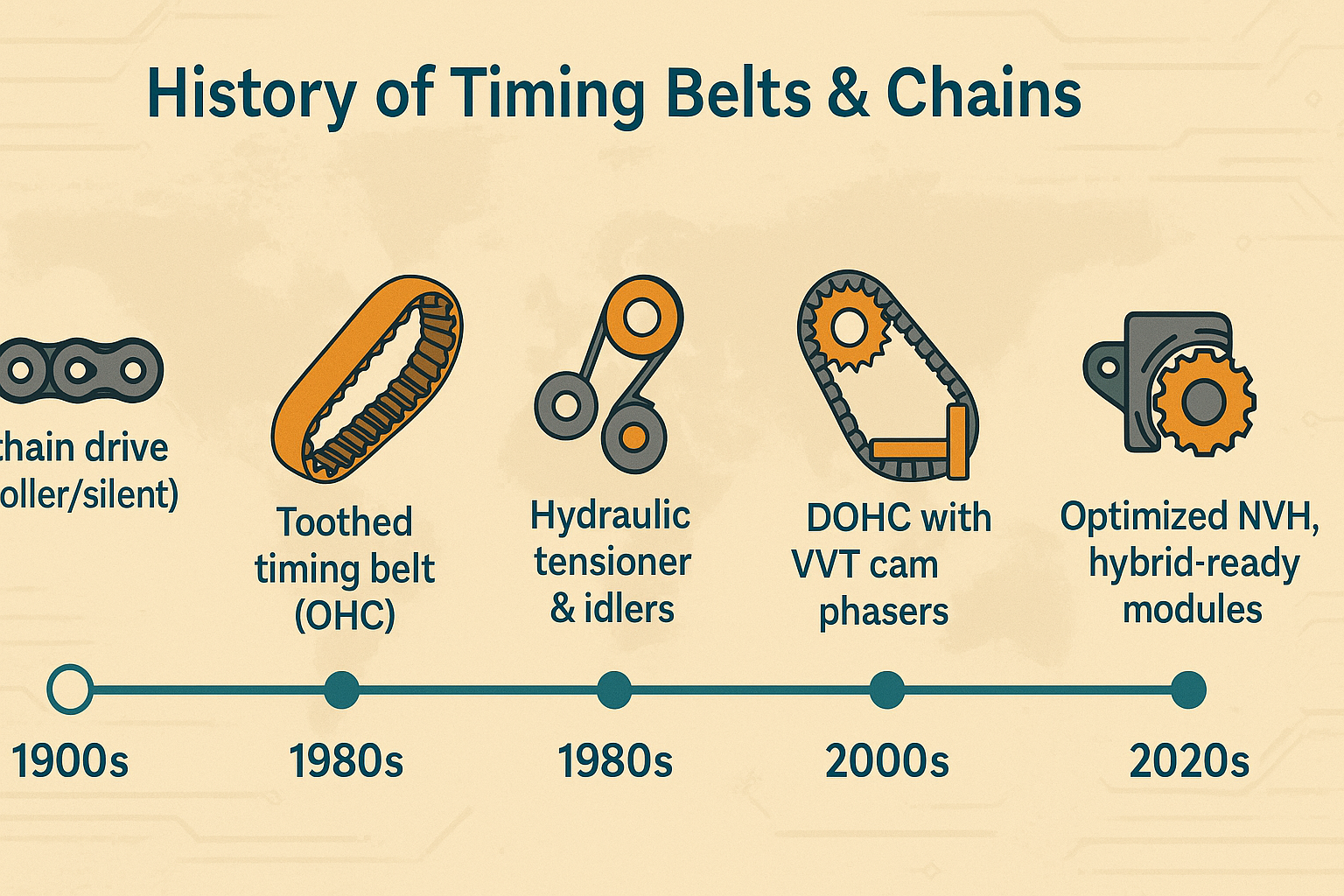

크랭크축의 회전을 캠축으로 정확히 전달하는 타이밍 구동은 엔진의 ‘박자’를 결정합니다. 초기 톱니 기어·롤러체인에서 1970–90년대 타이밍 벨트 대중화, 2000년대 체인 회귀와 가변밸브(VVT) 페이저 통합, 최근 오일침적(BIO) 벨트·저마찰 사일런트체인·예측진단까지—소음/마찰/내구/정비성의 타협이 진화했습니다. 이 글은 역사→구성/동작→고장·정비→미래 로드맵을 연대기를 정리한 글 입니다.

정확도·마찰·내구의 삼각형

타이밍 구동의 목표는 위상 정확도(캠–크랭크 상관), 낮은 마찰/소음, 장기 내구입니다. 구성은 구동원(크랭크 스프로킷/풀리), 피구동(캠 스프로킷/풀리·오일펌프/밸런스샤프트), 매개(체인·벨트·기어), 가이드/아이들, 텐셔너(스프링·유압·전자식), 실(seal)로 이뤄지며, VVT 페이저와의 통합이 일반화되었습니다.

연대기와 기술로 읽는 타이밍 벨트/체인

1) 태동기: 기어 트레인·롤러 체인

초기 가솔린·대형 디젤은 기어 트레인 또는 중량 롤러 체인으로 구동했습니다. 내구·정확도는 우수하지만, 무게/소음/원가가 과제였습니다.

2) 벨트의 부상: 경량·저소음·저마찰

DOHC 확산과 함께 타이밍 벨트가 대중화되었습니다. 유리섬유/아라미드 코드·HNBR/CR 고분자·PTFE 코팅 톱니로 마찰과 소음이 낮고, 정비성이 좋았습니다. 반면 교환주기가 필수이고, 오일·냉각수 오염에 취약했습니다.

3) 체인의 회귀: 수명주기·하이브리드/스타트-스톱 대응

엔진 수명주기·보증 요구가 커지며 타이밍 체인이 재부상했습니다. 사일런트(링크) 체인·더블로우(이중열)·최적 피치 설계와 유압 텐셔너+가이드로 소음/마찰을 억제했습니다. 스타트-스톱·하이브리드의 빈번한 크랭크 재기동에도 늘어짐 관리가 용이합니다.

4) VVT 시대: 페이저·오일 관리

캠 페이저와 함께 타이밍 구동은 단순 전달을 넘어 연속 위상 변화를 수행합니다. 오일 압력·점도·슬러지가 체인/텐셔너/페이저 응답에 직접 영향—오일 관리가 내구의 핵심이 되었습니다.

5) 벨트의 반격: BIO(Belt-in-Oil)·수명 향상

벨트를 윤활유 속에서 쓰는 BIO 구조가 도입되어 마찰/소음을 줄이고, 수명·NVH를 개선했습니다. 다만 오일 품질·첨가제에 민감하고, 노화 시 슬러지·편마모가 발생할 수 있어 주기적 점검이 필요합니다.

6) 재료·제조 디테일

- 벨트: HNBR·EPDM 매트릭스, 아라미드/유리섬유 코드, PTFE 톱니 코팅, 아치형/트랩토이드 톱니 프로파일.

- 체인: 카바이드 핀·표면 경화, 저마찰 슬라이드 가이드(DLC·UHMW-PE 라이너), 소음 저감 링크.

- 텐셔너: 래칫 내장 유압식, 오일 체크밸브·댐핑 통합, 전동식(일부).

7) 레이아웃과 구동 대상

SOHC/DOHC·밸런스샤프트·오일펌프까지 하나의 체인/벨트 트레인으로 묶거나, 2단(메인+서브) 구동을 씁니다. 터보·펌프 부하가 크면 이중열 체인·큰 피치가 유리합니다.

8) 고장 패턴·진단

- 벨트: 균열·치핑·섬유 노출·오일 오염 팽윤→단선 시 인터퍼런스 엔진은 밸브/피스톤 충돌 위험.

- 체인: 신장(늘어짐)·가이드 마모·텐셔너 압력 저하→냉간 래틀·위상 오프셋·출력 저하.

- 코드: P0016~P0019(캠/크랭크 상관), 캠 타겟 에러, 과도 노킹/실화.

9) 정비·교환 포인트

- 벨트: 주기 교환(제조사 스펙 km/년수). 워터펌프·아이들러·텐셔너·오일실 동시 교환이 정석.

- 체인: 증상 기반(래틀·상관 코드) 교환. 가이드/슬라이더·텐셔너·페이저 점검·동시 교환 권장.

- 특수 공구: 캠/크랭크 고정 툴·TDC 게이지·각도 토크(TTY 볼트) 준수.

- 오일 관리: 저품질/연장 교환은 체인 신장·페이저 지연을 초래.

10) NVH·효율

벨트는 근본적으로 저소음·저마찰, 체인은 장수명·고온/오일 환경 견딤에 강점. 최신 체인은 링크 형상·가이드 소재 개선으로 소음을 크게 줄였고, 벨트는 BIO로 마찰을 더 낮추는 추세입니다.

11) 특수 분야: 고성능·상용·수소 ICE

고회전 NA/레이싱은 체인/기어 선호(정확도·내열). 대형 디젤은 기어 트레인 보편. 수소 ICE는 빈번한 연소 변동·역화 위험 관리 차원에서 위상 안정성과 고온 내구가 중요합니다.

12) 다음 10년: 예측·통합·캠리스

- 예측 유지보수(CBM): 크랭크/캠 상관 변화·래틀 진폭·유압 응답으로 잔존 수명 추정·OTA 경보.

- 통합 모듈: 페이저·펌프·가이드 일체 하우징으로 경량/NVH/조립 공정 최적화.

- 소재·코팅: 고내열 HNBR·저팽윤 BIO 컴파운드, 링크/핀 DLC·저마찰 폴리머 가이드.

- 캠리스(전동/유압 액추에이션) 보급 확대—완전 가변 밸브로 타이밍 구동 의존 감소(단, 비용/내구·소음 과제).

- 하이브리드 최적화: 재시동 충격 최소화 텐셔너 로직·초저마찰 구동.

타이밍 전환점 요약 표

| 영역/시대 | 전환점 | 체감 효과 | 주요 과제 |

|---|---|---|---|

| 아키텍처 | 기어/롤러체인 → 벨트 → 사일런트체인/BIO | 소음↓·정비성↑·수명 밸런스 | 오일/열/슬러지 관리 |

| 제어 | 고정 타이밍 → VVT 페이저 | 출력·연비·배출 동시 개선 | 오일 품질 의존 |

| 텐션 | 기계식 → 유압/전자식 | 래틀↓·응답↑ | 체인 신장·오일 압력 저하 |

| 소재 | NBR → HNBR/PTFE(벨트), 고경도 핀/DLC(체인) | 내열·내마모↑ | 원가·유분자 상용성 |

| 진단 | 수동 → 상관 모니터·예측 진단 | 가동률↑·고장 예방 | 모델 정확도·센서 품질 |

| 차세대 | 캠 구동 → 캠리스 보조/대체 | 자유도↑·마찰↓ | 비용·신뢰성·전력 |

FAQ

벨트 vs 체인, 무엇이 더 좋은가요?

벨트는 저소음·저마찰·정비성 장점, 체인은 수명·고온/오일 환경 내구가 강점입니다. 차종/설계 철학·유지보수 여건에 따라 최적이 다릅니다.

벨트가 끊어지면 엔진이 망가지나요?

인터퍼런스 엔진은 밸브–피스톤 간섭으로 심각한 손상이 발생할 수 있습니다. 제조사 교환 주기를 지키고, 오일/냉각수 누유를 즉시 수리하세요.

체인 래틀 소음이 나요. 당장 교체할까요?

냉간 단시간 래틀은 텐셔너 충압 특성일 수 있으나, 지속적 소음·경고등·상관 코드(P0016~)가 동반되면 가이드/텐셔너/체인 점검이 필요합니다. 오일 점도·교환주기도 확인하세요.

벨트 교환 시 꼭 같이 바꿔야 할 부품은?

대개 워터펌프·아이들러/텐셔너·크랭크/캠 오일실을 세트로 교환합니다. 장력·타이밍 마크·토크 각을 정확히 지키세요.

BIO(오일침적 벨트)는 평생인가요?

설계상 수명 연장이 목적이지만, 오일 품질/교환주기에 민감합니다. 제조사 점검/교환 권고를 따르세요.

차종·연료·운용 환경별 타이밍 전략

일상 가솔린 승용은 벨트식=주기 교환+누유 제로, 체인식=오일 관리+래틀 모니터가 정답입니다. 터보/하이브리드/스타트-스톱 환경은 유압 텐셔너·페이저 응답이 중요해 고품질 오일과 적정 교환주기가 필수입니다. 상용·고부하는 체인/기어가 안정적입니다. 다음 10년은 예측 유지보수·소재/코팅 진화·통합 모듈화·부분적 캠리스가 결합해, 같은 엔진으로도 더 조용하고 효율적이며 신뢰성 높은 타이밍 구동을 구현할 것입니다.

용어 간단 정리

HNBR: 수소화 니트릴 고무.

BIO: Belt-in-Oil(오일침적 벨트).

사일런트체인: 링크형 저소음 체인.

더블로우: 이중열 체인.

VVT: 가변 밸브 타이밍.

페이저: 캠 위상 가변 액추에이터.

인터퍼런스 엔진: 타이밍 상실 시 밸브–피스톤 간섭 발생.

TTY 볼트: 각도 조임 일회용 볼트.

CBM: 상태 기반 정비.

래틀: 텐션 부족·유압 지연으로 나는 체인 소음.